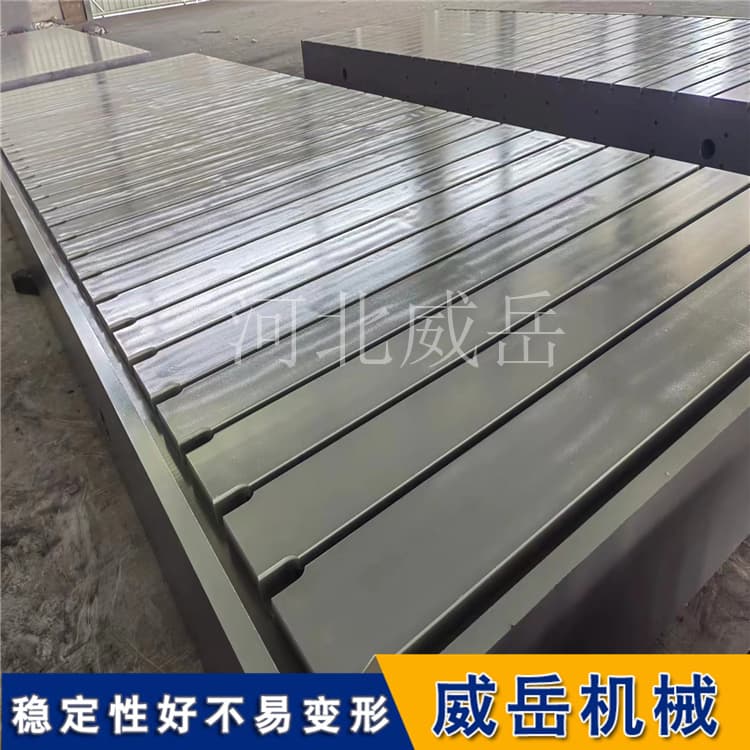

品牌:河北威岳

精度:0-1-2-3

硬度:HB170-240

材质:HT250

起订:1件

供应:1000件

发货:3天内

立即购买

试验台底座强度与耐磨损性能解析:如何延长使用寿命?试验台底座是各类工业测试、科研实验的基础支撑部件,其强度与耐磨损性能直接决定了试验设备的稳定性、测试数据的准确性以及整体设备的使用寿命。在长期承载重物、高频振动、化学腐蚀等复杂工况下,底座若强度不足易出现变形、断裂,耐磨性差则会导致表面磨损、精度下降,不仅增加维护成本,还可能引发安全隐患。本文将深入解析试验台底座的强度与耐磨损性能核心要点,并提供延长其使用寿命的实用方案。

一、强度性能的核心支撑:材质与结构设计

试验台底座的强度并非单一指标,而是材质特性与结构设计共同作用的结果,其核心是抵抗静态载荷、动态冲击和长期应力的能力。材质选择的关键:目前主流的强度底座材质为灰铸铁(如HT300、HT350)和球墨铸铁(QT500-7、QT600-3)。灰铸铁中的片状石墨能分散应力,抗压强度可达300-400MPa,适合静态承重为主的场景;球墨铸铁通过球状石墨形态优化,抗拉强度提升至500MPa以上,冲击韧性是灰铸铁的3-5倍,更适合承受高频振动或瞬间冲击的试验台(如汽车碰撞测试底座)。此外,部分高精度场景会采用低合金铸铁(添加铬、钼等元素),可将高温强度提升20%以上,适应高低温循环测试环境。

结构设计的强化:合理的结构能让材质强度得到充分发挥。底座采用“厚底+网格筋板”设计,底部厚度不低于200mm,筋板间距控制在300-500mm,形成均匀的应力分散网络。例如,承载10t的材料试验台底座,通过ANSYS仿真优化筋板布局后,应力值从250MPa降至180MPa,远低于HT300的屈服强度(200MPa),避免了局部应力集中导致的开裂。同时,边缘采用圆弧过渡(半径≥50mm),减少直角结构的应力叠加,进一步提升整体抗变形能力。

二、耐磨损性能的决定因素:表面处理与摩擦系数控制

底座的磨损主要来自工件放置、设备移动的摩擦以及环境腐蚀,耐磨损性能的核心是降低表面磨损速率,维持长期精度。

表面硬度的提升:通过热处理工艺提高表面硬度是增强耐磨性的关键。灰铸铁底座可采用“中频淬火”处理,使表面3-5mm深内硬度从180HBW提升至45-55HRC,耐磨性提高3-4倍;球墨铸铁底座适合“正火+回火”工艺,表面硬度稳定在220-280HBW,同时保持芯部韧性,避免脆化开裂。

表面粗糙度与润滑:低粗糙度表面能减少摩擦系数,底座工作面经精磨后粗糙度需控制在Ra≤1.6μm,降低工件与底座的摩擦阻力。对于频繁移动设备的底座,可在接触面涂抹二硫化钼润滑脂(耐温-40℃至300℃),使摩擦系数从0.3降至0.15,磨损速率降低50%以上。

试验台底座的强度与耐磨损性能是其长期稳定运行的核心保障,材质选择、结构设计决定了性能上限,而科学的使用与保养则能充分释放其潜力。通过选用HT300以上铸铁、优化筋板结构强化强度,采用淬火+精磨工艺提升耐磨性,并配合负载控制、环境管理和定期修,可使底座使用寿命延长50%以上,显著降低设备维护成本。在实际应用中,需根据试验场景(如静态承重、动态冲击、腐蚀环境)针对性优化方案,让底座始终保持工作状态,为各类试验提供可靠的基础支撑。随着工业测试精度要求的提升,底座性能的持续优化将成为提升试验效率与数据可靠性的关键环节。

威岳机械谢女士15350773479